Mik azok a nagy pontosságú présöntőformák, és mi a különbség köztük a hagyományos formáktól?

A nagy pontosságú présöntőforma meghatározása

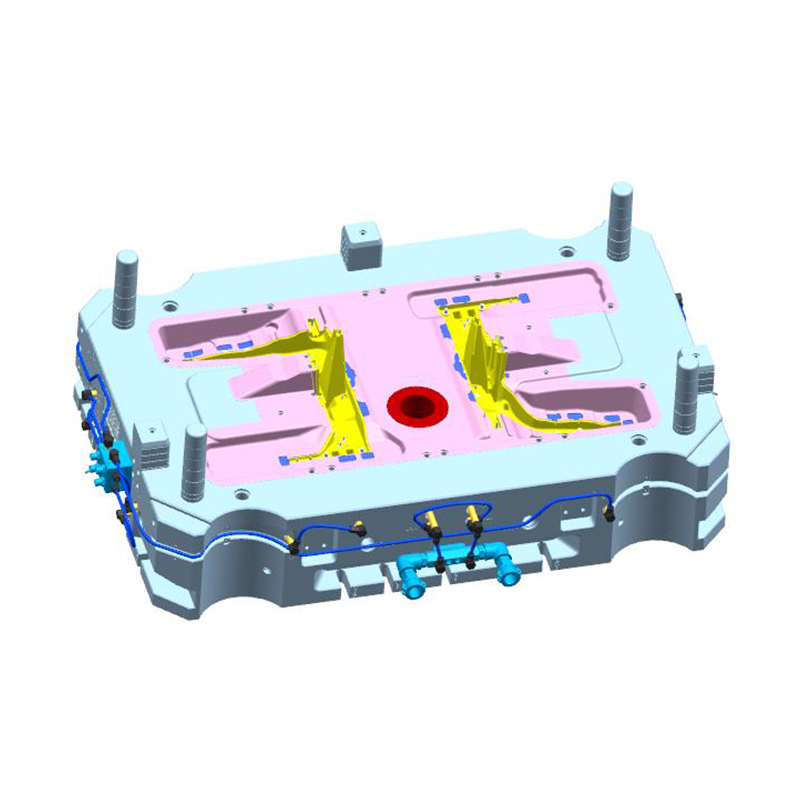

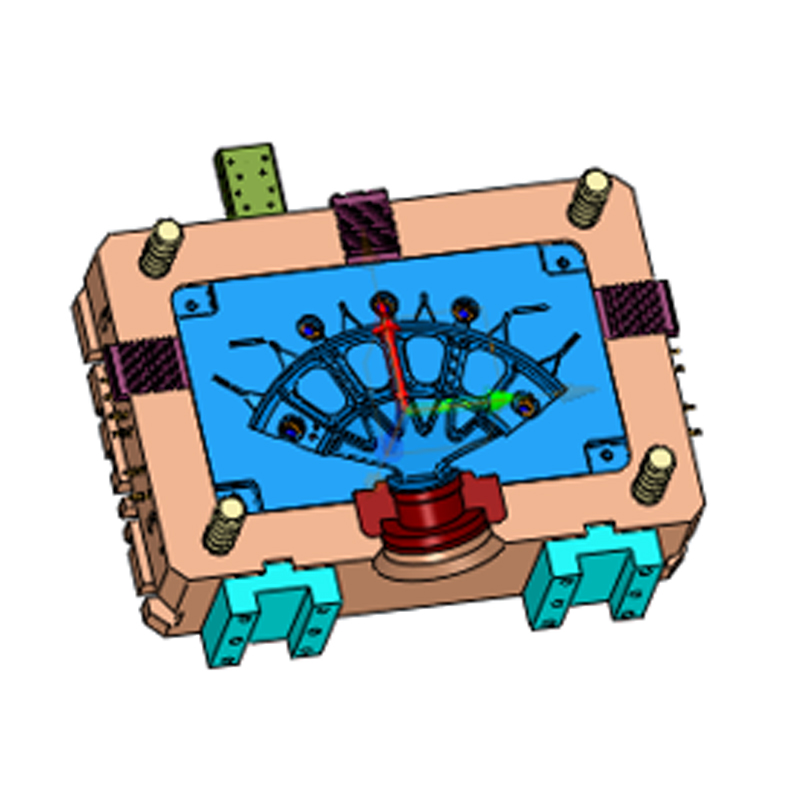

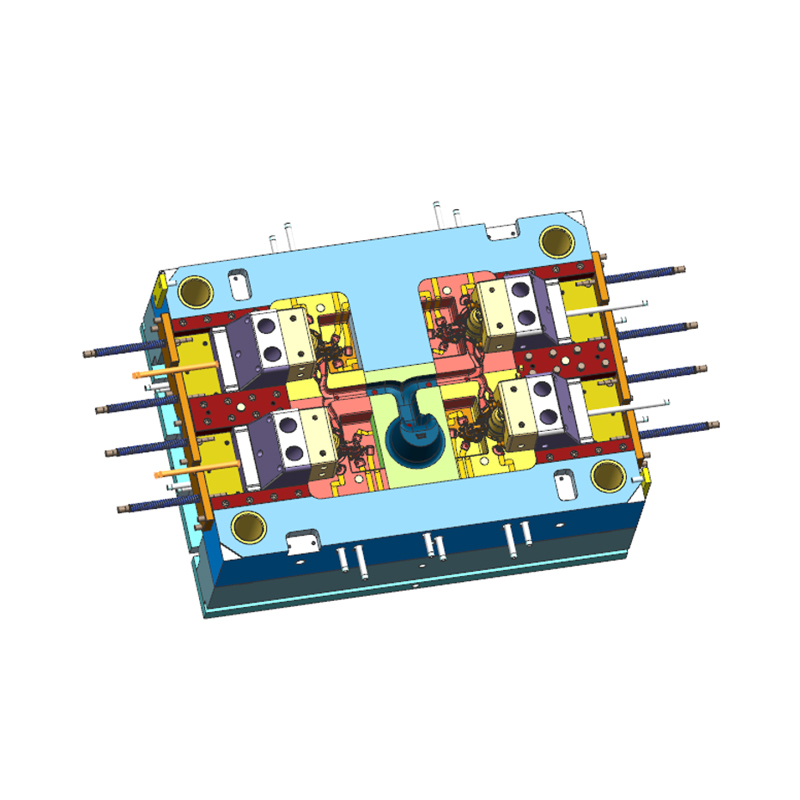

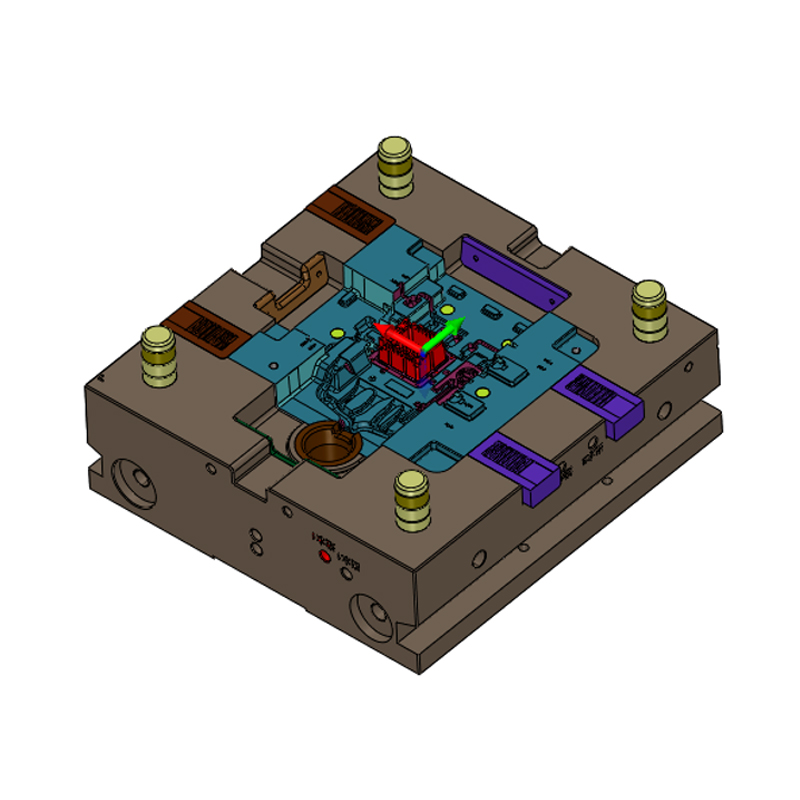

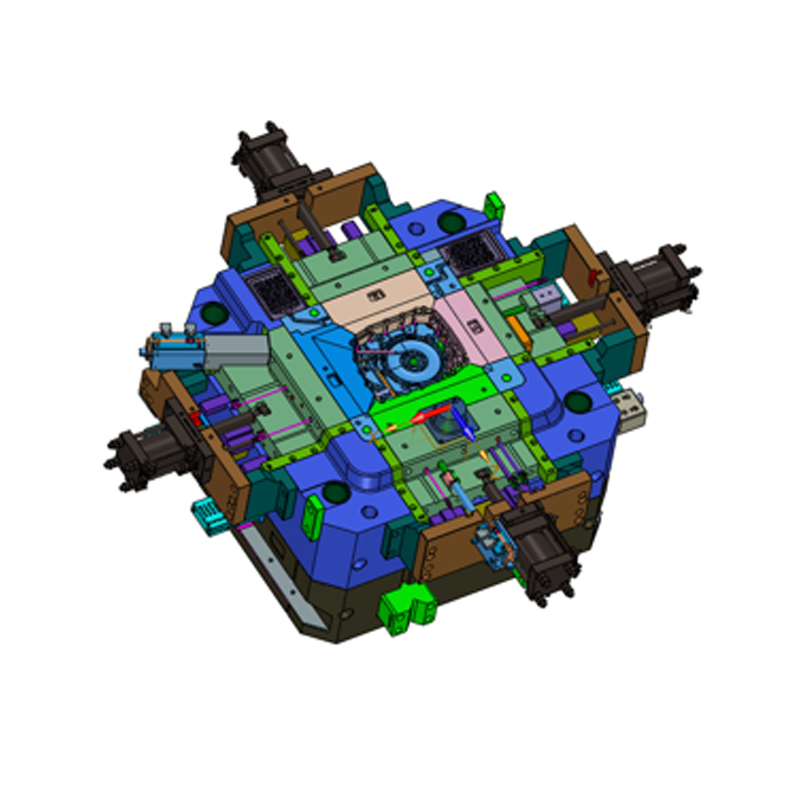

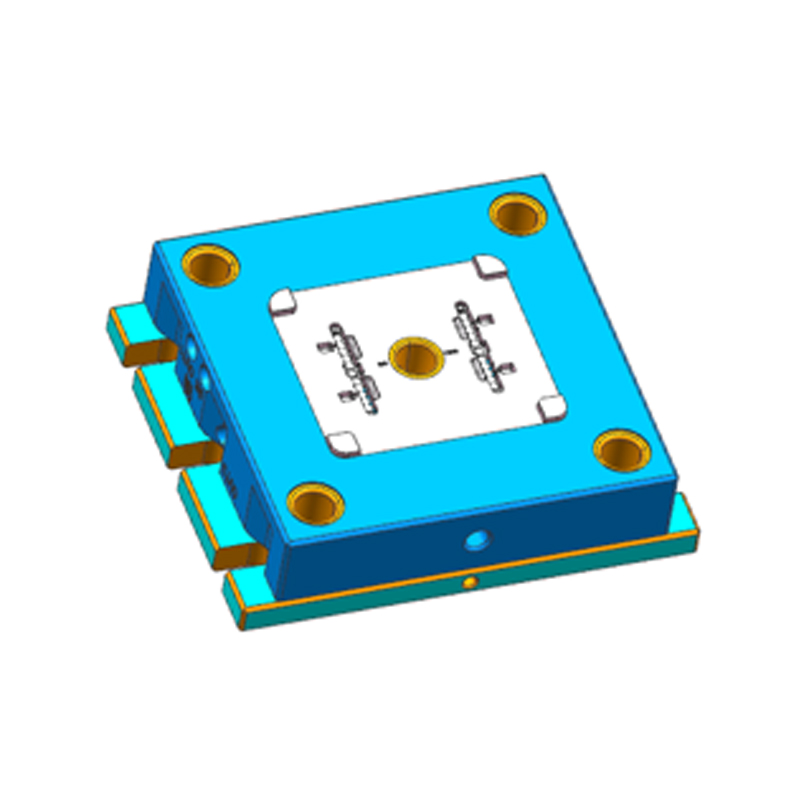

Nagy pontosságú présöntő formák fröccsöntési vagy extrudálásos öntési folyamatokban használt speciális formák. Magasabb tervezési és gyártási szabványokkal rendelkeznek, hangsúlyozva a méretpontosságot, a szerkezeti részleteket, a felületminőséget és a formázási konzisztenciát. A közönséges formákkal összehasonlítva a nagy pontosságú formák szigorúbb anyagválasztást, részletesebb feldolgozási technológiát és teljesebb ellenőrzési folyamatokat igényelnek annak biztosítására, hogy az öntőforma komplex szerkezetek stabil formázását tudja elérni, és megfeleljen a könnyű és összetett szerkezeti alkatrészek integrált gyártási igényeinek a modern gyártásban.

A nagy pontosságú formák fő alkalmazási területei

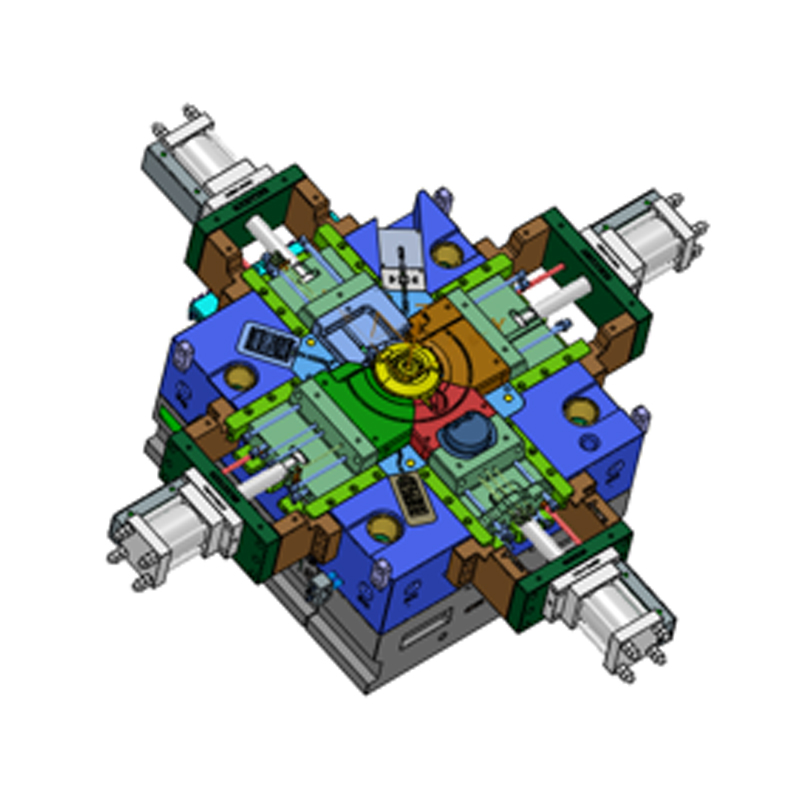

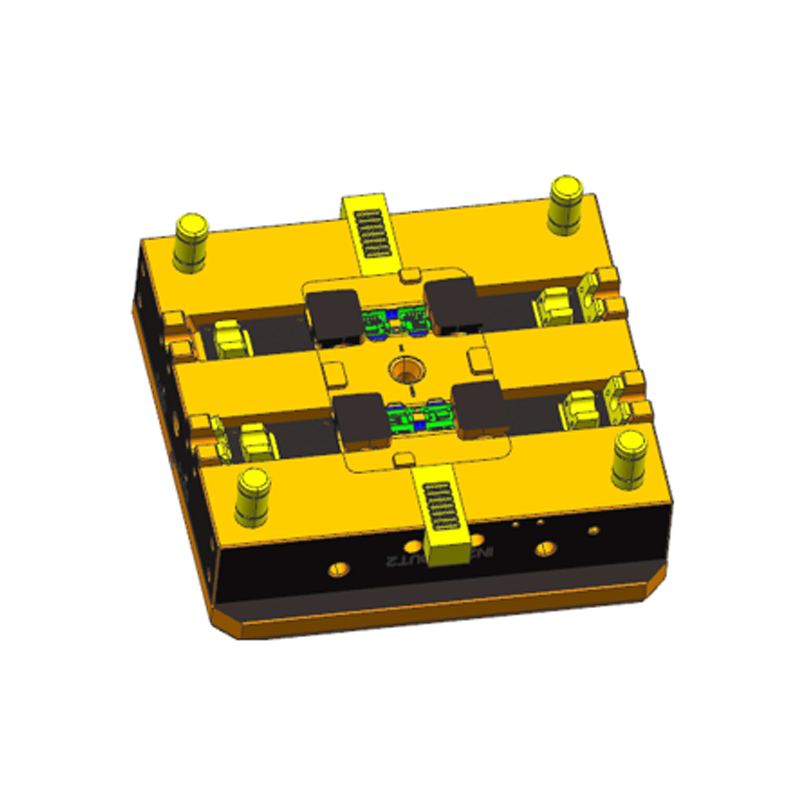

A Ningbo NKT Tooling Co., Ltd. alumínium-, magnézium- és cinkötvözet öntőformák tervezésére és gyártására összpontosít. A nagy pontosságú formákat széles körben használják a következő iparágakban:

Autóipar: precíziós alkatrészek, például sebességváltóház, motorház, vezérlőkarok stb.

Kommunikációs berendezések: például hőelvezető szerkezeti részek, antennatartók, házelemek stb.

Ipari automatizálás: például érzékelőház, szerszámcsatlakozók

Egészségügyi és sportfelszerelések: például fitneszfelszerelés szerkezeti elemei, kerékpár ötvözetvázak stb.

Különbség a pontosságban a hagyományos formákhoz képest

A közönséges formákat általában olyan termékekhez használják, amelyek nem igényelnek nagy méretet és konzisztenciát, például egyszerű műanyag alkatrészekhez vagy alacsony kategóriás fémtermékekhez. Ezzel szemben a nagy pontosságú formák szigorúbb hibaellenőrzéssel rendelkeznek, és gyakran ±0,01 mm-es vagy annál kisebb hibaellenőrzést igényelnek, és egyes alkatrészeknek még mikron szintű pontosságot is el kell érniük. Ez a nagy igényű megvalósítás fejlett feldolgozó berendezéseken, kiváló minőségű öntőacélon és szigorú minőség-ellenőrzési folyamatokon alapul.

Különbségek az anyagválasztásban

A nagy pontosságú formák általában jó hőstabilitású, nagy keménységű és erős repedésállóságú ötvözött öntőacélokat használnak, például H13, 8407 stb. A közönséges formák gyakran olcsó öntőacélt vagy közönséges szénacélt használnak, amelyek hajlamosak repedésre vagy deformálódásra, és rövid élettartamúak.

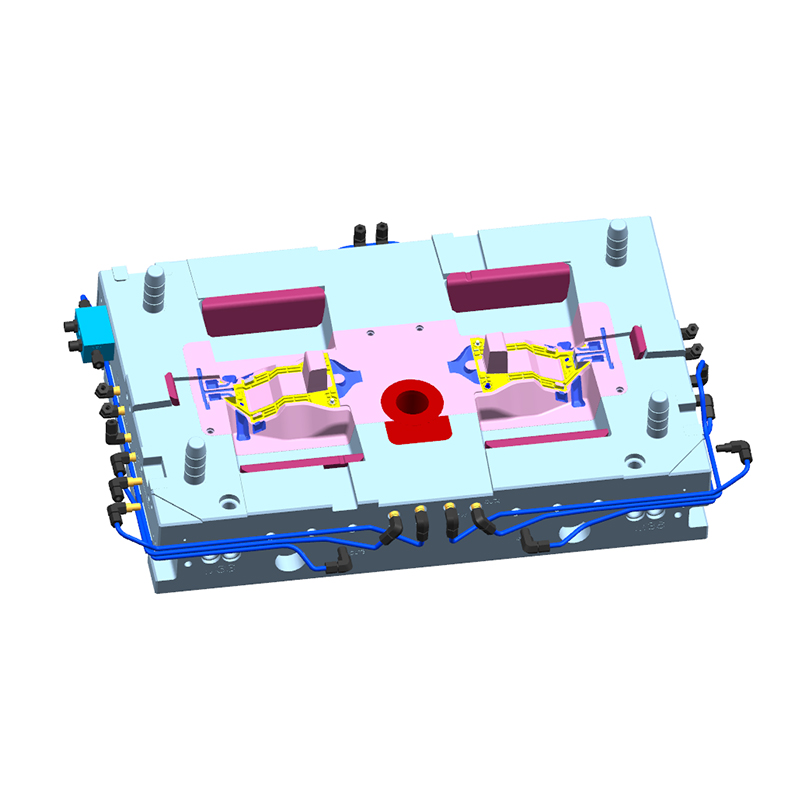

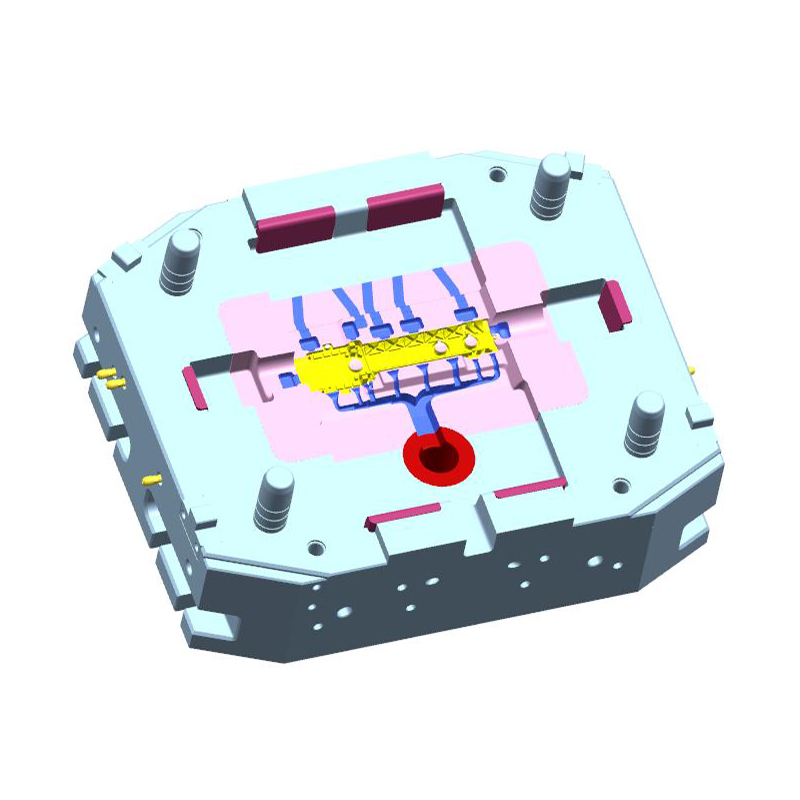

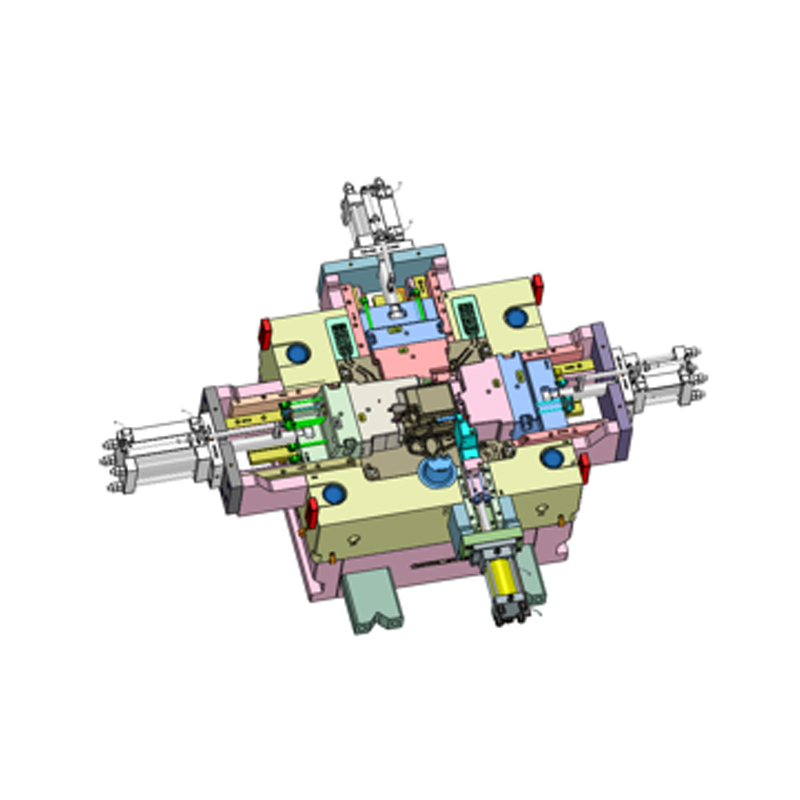

A tervezési és gyártási folyamat fejlesztése

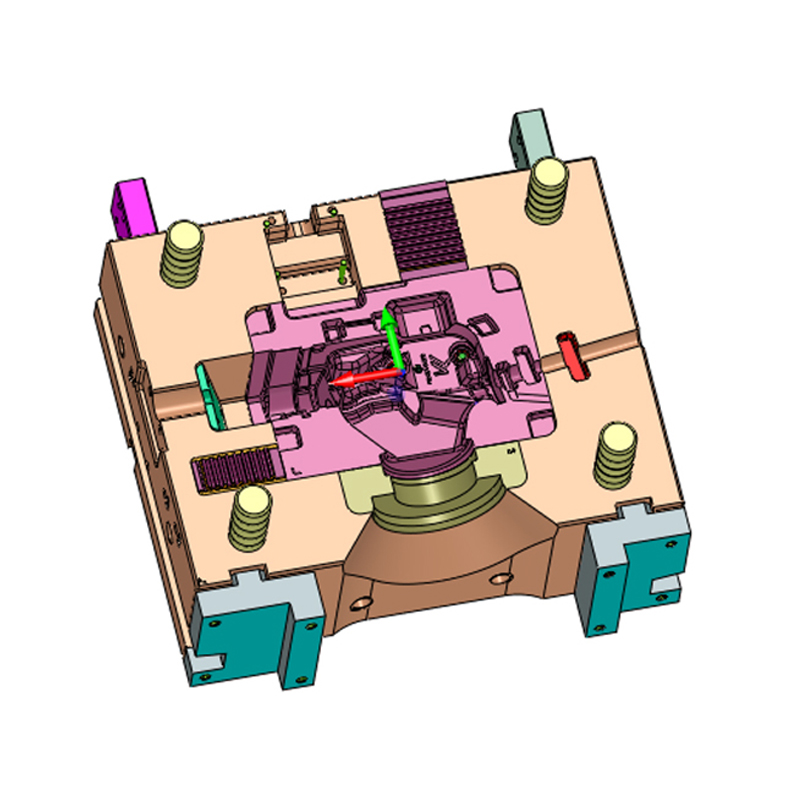

A nagy pontosságú présöntőformák általában szerkezeti tervezést és öntésszimulációt igényelnek háromdimenziós modellező szoftver és formaáramlás-elemző eszközök segítségével. A tervezési folyamat során számos tényezőt, például a fém folyékonyságát, a pórusok elrendezését és a hűtőcsatorna elhelyezkedését teljes mértékben figyelembe kell venni annak érdekében, hogy a termék szerkezete teljes legyen és a méretek stabilak legyenek. A közönséges öntőformák kialakítása viszonylag leegyszerűsített, és nem szimulálható és nem elemezhető, és fennáll az ismételt próbaformák és újrafeldolgozás veszélye.

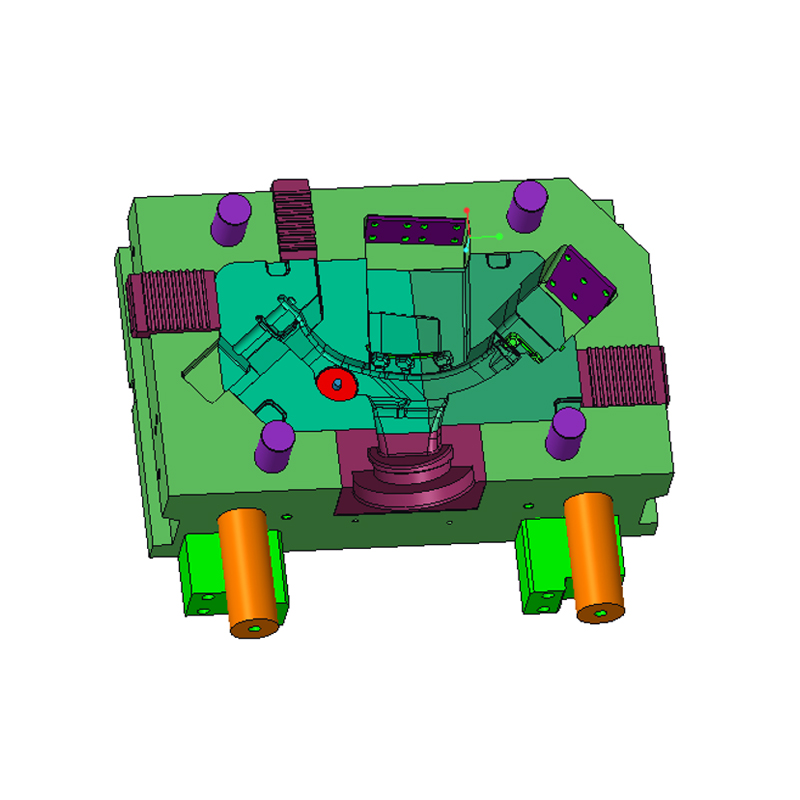

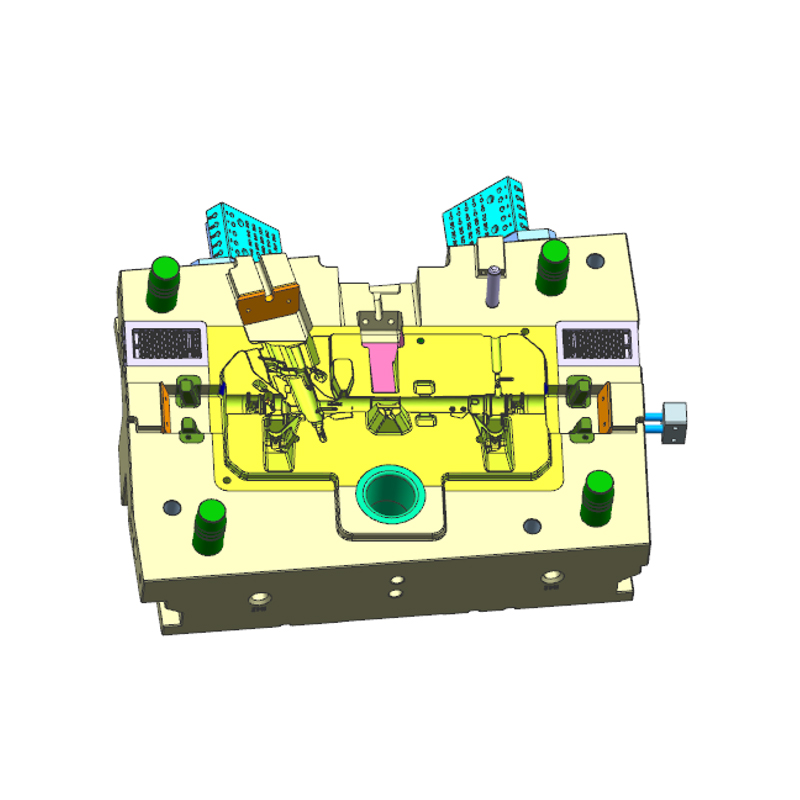

Képes összetett szerkezetek kialakítására

A precíziós megmunkáló berendezések használatának és a formarészlet-feldolgozási képességek fejlesztésének köszönhetően a nagy pontosságú formák alkalmasak komplex szerkezeti alkatrészek integrált öntésére, csökkentve a későbbi feldolgozási és összeszerelési folyamatokat, valamint javítva a gyártás hatékonyságát. A közönséges formák a szerkezeti tervezéstől és a formapontosságtól függenek, és gyakran nem érhetők el összetett geometriai vagy vékonyfalú alkatrészek egyetlen présöntése.

Élettartam és stabilitás összehasonlítása

A nagy pontosságú présöntő formák általában nagyobb stabilitásúak és hosszabb élettartammal rendelkeznek. A hőkezeléssel, nitridálási kezeléssel és egyéb folyamatokkal történő megerősítés után a forma stabil teljesítményt tarthat fenn hosszú távú és nagy szilárdságú gyártás során, és elkerülheti a gyakori cserét. A közönséges formák hajlamosak a termikus kifáradás vagy kopás következtében a termék méretének eltolódására, ami befolyásolja a gyártás folytonosságát.

A költség és a haszon közötti kompromisszum

Bár a nagy pontosságú öntőformák kezdeti gyártási költsége viszonylag magas, hosszú távú működési távlatból stabilitásuk és újrafelhasználható értékük nagyobb előnyökkel járhat a vállalat számára, beleértve az olyan előnyöket, mint a jobb termékkonzisztencia, a meghibásodások csökkentése és a hosszabb karbantartási ciklus. Bár a hagyományos formák kezdeti szakaszában kevés befektetést igényelnek, általános költséghatékonyságuk viszonylag alacsony a gyakori későbbi karbantartás és a gyors selejtezés miatt.

A nagy pontosságú formák helyzete a modern gyártásban

A könnyű és integrált termékek fejlődési trendjének felgyorsulásával a nagy pontosságú présöntőformák szerepe a gyártás területén egyre fontosabbá válik. Nemcsak a termék fröccsöntésének minőségét befolyásolja, hanem alapvető szerepet játszik a gyártási hatékonyság javításában, az anyagpazarlás csökkentésében és a folyamatáramlás optimalizálásában is. A Ningbo NKT Tooling Co., Ltd. elkötelezett amellett, hogy stabil és megbízható szerszámmegoldásokat biztosítson ügyfelei számára, hogy támogassa a nagyobb keresletű termékek megvalósítását és tömeggyártását.

Hogyan biztosítja az NKT Tooling a nagy pontosságú présöntőformák pontosságát és minőségét?

A precíziós tervezés az alap

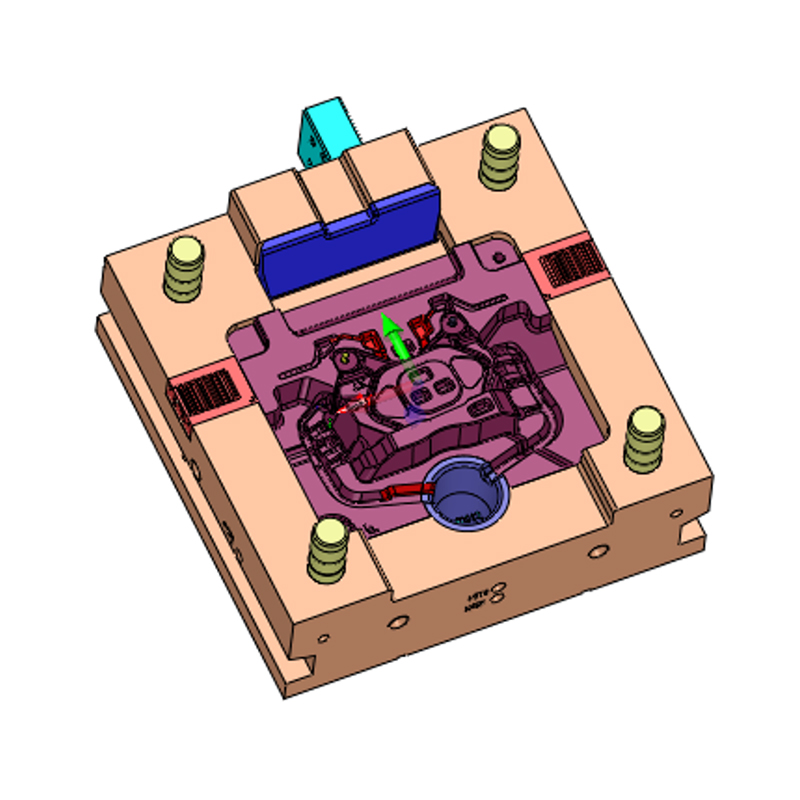

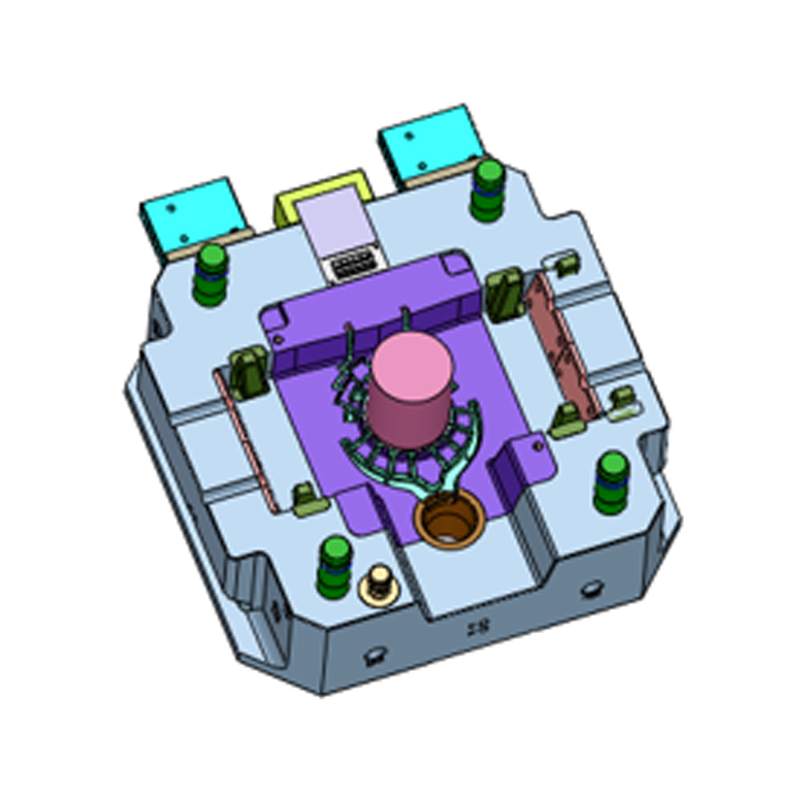

A minőség biztosításában nagy pontosságú présöntő formák , A Ningbo NKT Tooling Co., Ltd. mindig kulcsfontosságú kiindulópontnak tekinti a formatervezést. A formafejlesztés korai szakaszában a vállalat fejlett háromdimenziós modellező szoftvereket (például UG, Pro/E stb.) fogadott el, és a formaáramlás-elemző technológiával (Moldflow) kombinálva a feltöltést, a hűtést és a kipufogógáz-szimulációt, hatékonyan előre jelezte a lehetséges hibákat és optimalizálta a szerkezeti tervezést. Ez a tervezési folyamat nem csak javítja a formázás konzisztenciáját, hanem egyértelmű folyamatalapot is biztosít a következő gyártási folyamatokhoz.

Az anyagválasztás szigorú ellenőrzése

A forma teljesítménye szorosan összefügg az anyagával. A cég nagy teljesítményű termikus öntőacélokat, például H13-at és 8407-et használ, amelyeket általában fröccsöntéshez használnak. Az anyagoknak jó hőállósággal, repedésállósággal és mechanikai stabilitással kell rendelkezniük. A gyárba való belépés előtt minden egyes acéltételt keménységi vizsgálatnak, kémiai összetétel elemzésnek és hibaészlelésnek vetnek alá, hogy megbizonyosodjon arról, hogy az anyagon nincsenek repedések, zárványok és egyéb problémák az olvasztási és hőkezelési szakaszban, és a minőségi kockázatokat a forrástól kezdve ellenőrzik.

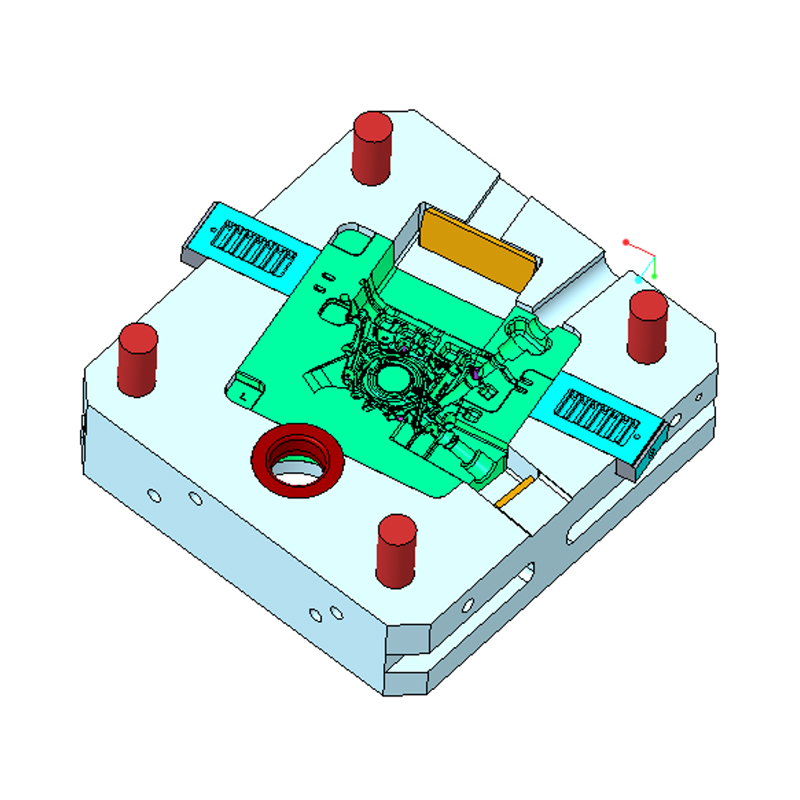

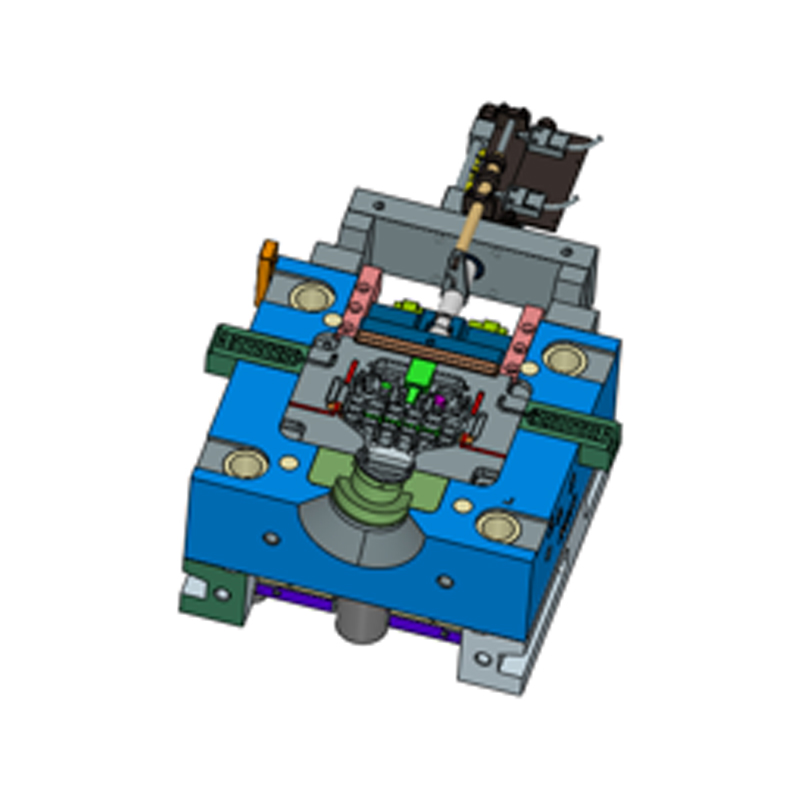

Precíziós feldolgozó berendezés beruházás

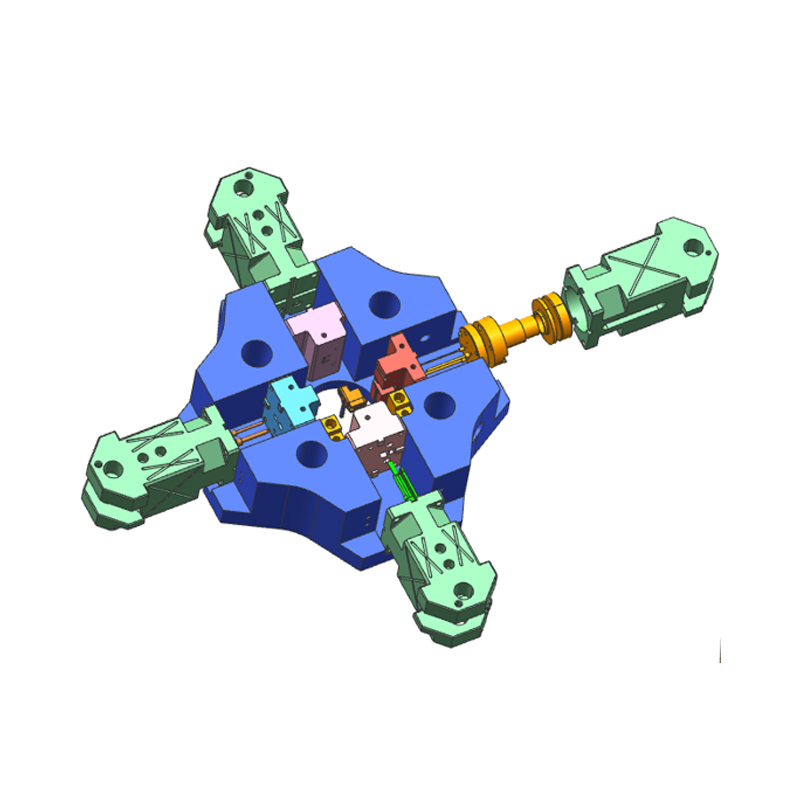

A nagy pontossági követelmények elérése érdekében a Ningbo NKT Tooling Co., Ltd. egy sor nagy pontosságú megmunkáló berendezéssel van felszerelve, beleértve az öttengelyes megmunkáló központot, a CNC elektromos szikravágó gépet, a lassú mozgású huzalvágó gépet és a nagy merevségű CNC fúró- és maróberendezést. Az ezeken a berendezéseken keresztül feldolgozott formarészek méretszabályozása stabilabb, és a kontúr pontossága ±0,005 mm-en belül szabályozható, kielégítve a komplex geometria és a nagy összeszerelési pontosság igényeit.

Többkerekű finommegmunkálási technológia

Az öntőforma gyártási folyamatában a vállalat több szakaszt hajt végre, mint például a durva feldolgozás, a félig kikészítés, a kikészítés, az összeszerelés és a koordinációs feldolgozás, valamint a tükörfényezés. Különösen az üregekben és az elválasztó felületekben nagy pontosságú szerszámokat használnak, és tapasztalt technikusokkal kombinálva kézzel meghúzzák, hogy biztosítsák a forma szoros szerkezetét és az ésszerű illeszkedési távolságot. Ez a szakaszos feldolgozási módszer hatékonyan csökkenti a termikus deformáció és a feszültségkoncentráció lehetőségét, és javítja a forma állagát.

Fejlett hőkezelési eljárás

A forma élettartamát és stabilitását jelentősen befolyásolja a hőkezelési hatás. A cég különféle hőkezelési módszerekkel, például vákuum-hőkezeléssel, temperálási kezeléssel és felületi nitridálással erősíti az öntőacélt. A hőmérséklet, az idő és a hűtőközeg szabályozását tekintve a vállalat automatizált berendezéseket használ a folyamatszabályozás végrehajtására annak érdekében, hogy a formaanyag keménysége egyenletesen oszlik el, és a szerkezet ne menjen át abnormális fázisváltozásokon, ezáltal növelve a kopásállóságot és a hőrepedésekkel szembeni ellenállást.

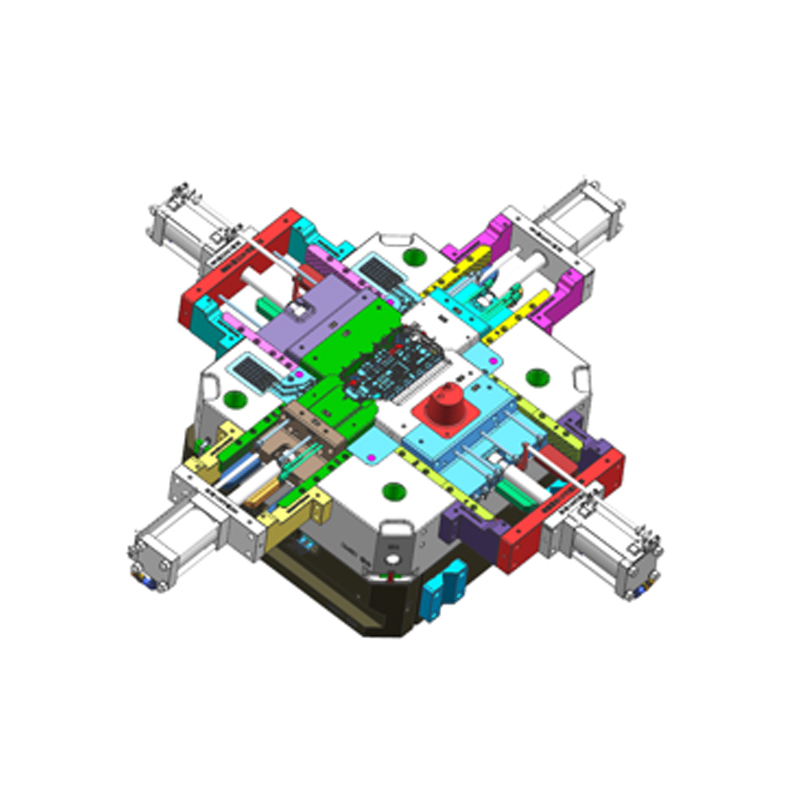

Szigorú minőségellenőrzési folyamat

A nyersanyagoktól a késztermékek szállításáig minden kulcsfontosságú láncszemnek át kell mennie a minőségellenőrzési osztály rétegenkénti felülvizsgálatán. A Ningbo NKT Tooling Co., Ltd. olyan professzionális vizsgálóberendezésekkel van felszerelve, mint például háromkoordinátás mérőműszerek (CMM), vetítők, keménységmérők, érdességmérők stb., a méretek, tűrések, felületi minőség stb. pontos meghatározásához. Különösen az öntőforma összeszerelésének befejezése után átfogó szárazforma-teszt-ellenőrzést hajtanak végre annak ellenőrzésére, hogy a mozgó alkatrészek megfelelő-e.

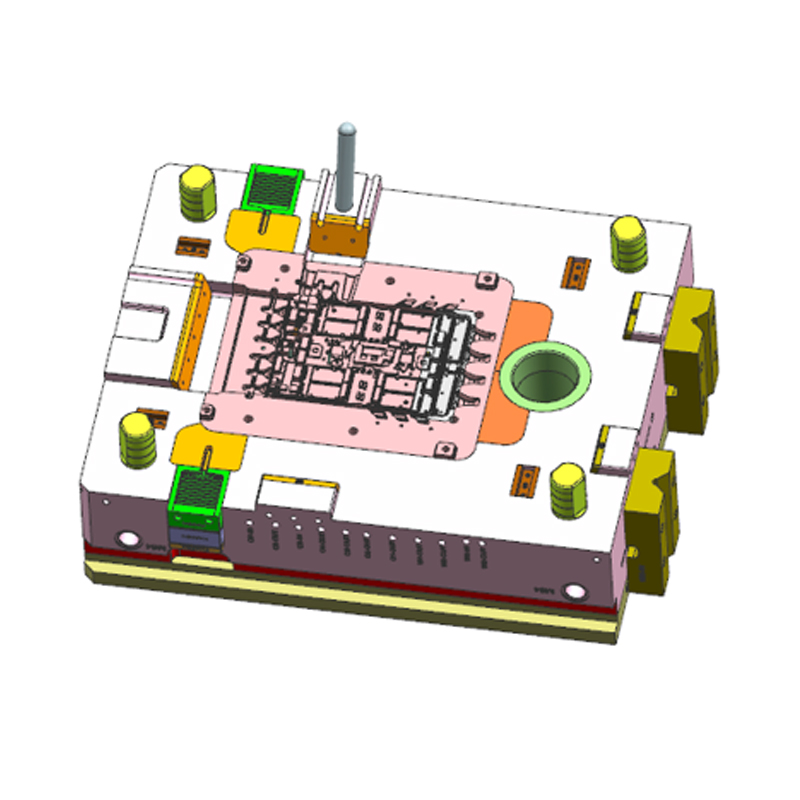

Penésztest-ellenőrzés és hibakeresés

Mielőtt az öntőformát tömeggyártásba kezdenék, a vállalat próbaöntőmintákat végez, és metallográfiai elemzéssel, röntgensugaras hibafelismeréssel, méret-újrateszttel és egyéb eszközökkel ellenőrzi a formaképző képességet. Ha az öntőforma tesztje során hibákat találnak, mint pl. zúgás, léglyukak és zsugorodás, a műszaki csapat nyomon követi a forma szerkezetét és a folyamat beállításait, és célzott korrekciókat hajt végre annak érdekében, hogy az öntőforma stabilan működjön, miután az ügyfél gyártósorára került.

Technikai csapattámogatás és folyamatos fejlesztés

A társaság jelenleg több mint 80 professzionális alkalmazottat foglalkoztat, köztük 15 vezető mérnököt és több mint 30 szakmai és műszaki mérnököt, akik viszonylag szilárd műszaki erővel rendelkeznek. A projekt végrehajtási folyamata során a műszaki csapat nyomon követi a formakészítés teljes folyamatát a tervezéstől a felhasználásig, visszajelzéseket gyűjt a használatról és folyamatjavítási terveket szervez, folyamatosan optimalizálja a későbbi penészfejlesztési és feldolgozási stratégiákat, és javítja az általános szállítási szintet.

Teljes folyamat információ menedzsment rendszer

A szabványosítás és a nyomon követhetőség menedzsment megvalósítása érdekében a vállalat gyártási folyamatirányítási rendszert és minőségellenőrzési rögzítési platformot hozott létre. Az egyes szerszámkészletek tervrajzai, anyagforrásai, feldolgozási folyamatai, hőkezelési adatai és ellenőrzési jegyzőkönyvei megtalálhatók és nyomon követhetők a rendszerben. A digitális folyamatmenedzsment révén csökkenti az emberi mulasztásokat és javítja a szállítási hatékonyságot, valamint segít a későbbi karbantartások és újrajavítások pontos helyének meghatározásában.

Testreszabott kommunikációs mechanizmus

A projekt kezdetén a vállalat szoros kapcsolatot tartott fenn az ügyfelekkel, és exkluzív formaterveket dolgozott ki a különböző présöntési struktúrák és felhasználási követelmények alapján. A projekt közepén a formafejlesztés előrehaladása és minőségi állapota folyamatosan visszajelzést kap a szakaszjelentéseken és a mintaelemzéseken keresztül. Az ilyen típusú mechanizmusok nemcsak a vásárlói elégedettséget javítják, hanem a formafejlesztés célzottságát és alkalmazkodóképességét is javítják.