Mi a különbség az új energetikai járműsorozatok és a hagyományos járművek öntőformái között?

Anyagigénybeli különbségek

A könnyű autók trendjének előrehaladtával, új energetikai járművek egyre nagyobb követelményeket támasztanak a penész anyagokkal szemben. A hagyományos járművekhez képest az új energetikai járművek szerkezeti kialakítása során nagyszámú könnyű anyagot, például alumíniumötvözetet és magnéziumötvözetet használnak, ami magasabb követelményeket támaszt az öntőformák hőállóságával, kopásállóságával és formázási stabilitásával szemben. A hagyományos járműformákat leginkább acél vagy öntöttvas alkatrészek fröccsöntésére használják, míg az új energetikai járművek nagy hővezető képességű, nagy szilárdságú, de könnyen deformálható könnyűötvözeteket használnak. Ezért a formatervezésnek alkalmazkodnia kell a különböző zsugorodási arányokhoz, hővezető képességhez és fém folyékonyságához.

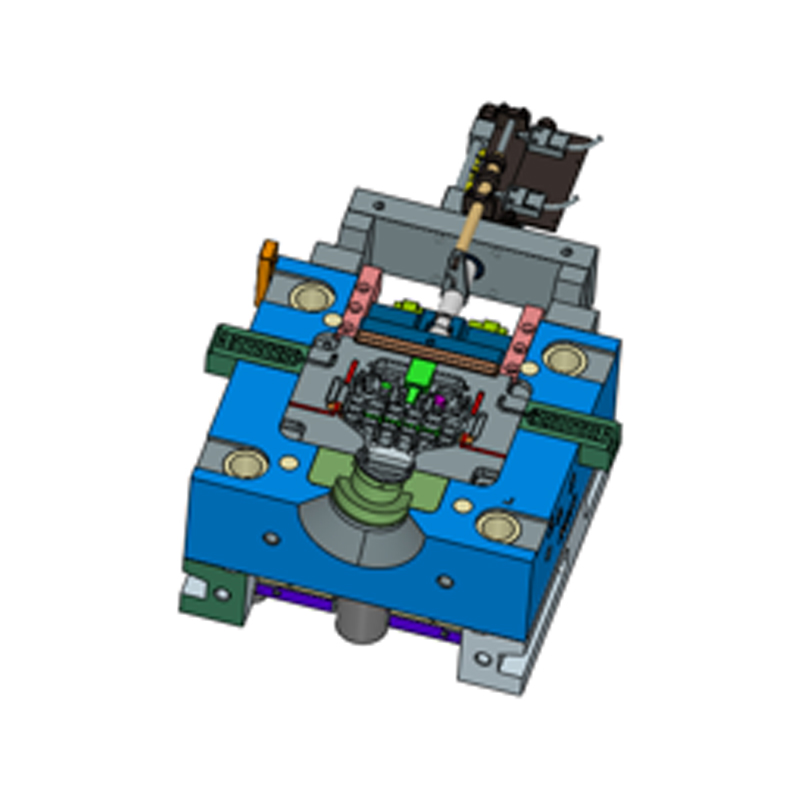

Különböző összetettségű alkatrészek szerkezete

Az új energetikai járművek háromelektromos rendszerű (akkumulátor-, motor- és elektronikus vezérlésű) alkatrészei összetett felépítésűek, a formatervezési pontosság követelményei megnőnek. Például az akkumulátor héja általában vékony falvastagságú és finom szerkezetű integrált fröccsöntő megoldást alkalmaz. A formának jó hűtőrendszerrel és pontos méretszabályozási képességekkel kell rendelkeznie. A fém alkatrészek, például motorok és sebességváltók gyártásában használt hagyományos járművek öntőformái nagyobb figyelmet fordítanak a nagy szilárdságra és a hőfáradásra. A kettő között különbségek vannak a formaüreg bonyolultságában és a fröccsöntési részletek szabályozásában.

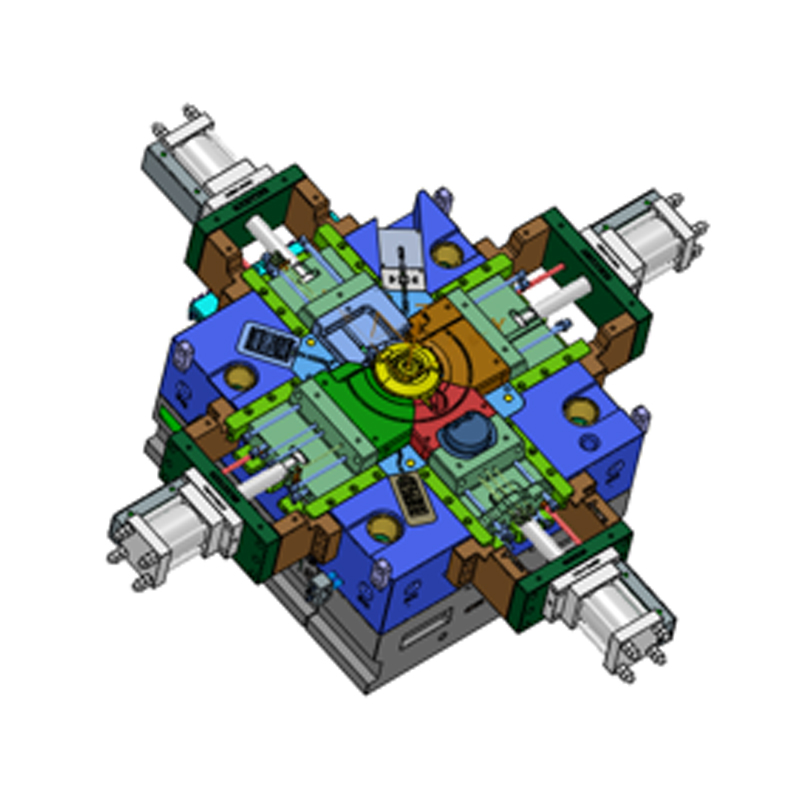

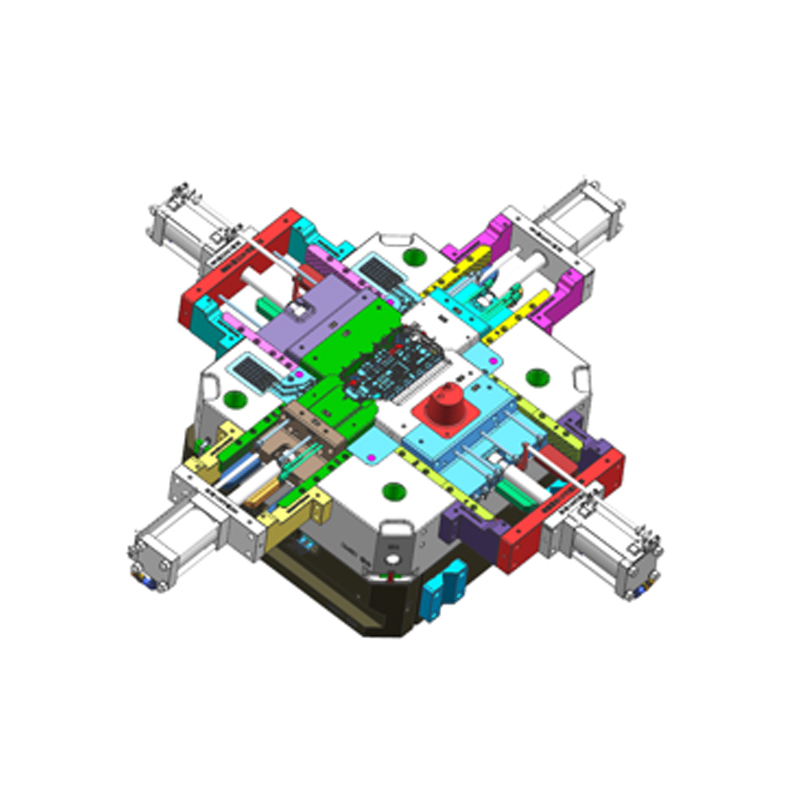

Különbségek a termék méretében és integrációjában

Az új energetikai járműveknek magasabb követelményeket támasztanak az alkatrészek és alkatrészek integrációjával szemben. Például az integrált elektronikus vezérlődobozok, motorházak és töltési interfészek moduláris felépítése egyre nagyobb tendenciát mutat. Az ilyen erősen integrált alkatrészek nagy méretűek és összetett szerkezetűek, és az öntőformáknak nagyobb konzisztenciaszabályozással és többpontos adagolási kialakítással kell rendelkezniük. A hagyományos autóipari formák általában osztott szerkezeti részeket szolgálnak ki, kis egyedi alkatrészmérettel, viszonylag egyenletes formaterheléseloszlással és viszonylag kis nehézséggel a hőterhelés szabályozásában.

A hőkezelési rendszerek által hozott kihívások

Az új energetikai járművek alkatrészei (különösen az akkumulátorok és a motorházak) egyértelmű hőkezelési követelményeket támasztanak. A fejlesztési folyamat során a penésznek mérlegelnie kell, hogy a termék kialakítása után jó hőelvezetési szerkezetet lehet-e elérni, ami közvetlenül befolyásolja a termék teljesítményét. A hagyományos járműformák kisebb tervezési nyomással rendelkeznek ebben a tekintetben. Az új energiatermékek esetében a formafejlesztés gyakran integrálja a hűtőcsatorna-tervezést, az öntési üreg elrendezésének optimalizálását és a hőfeszültség-elemzési módszereket.

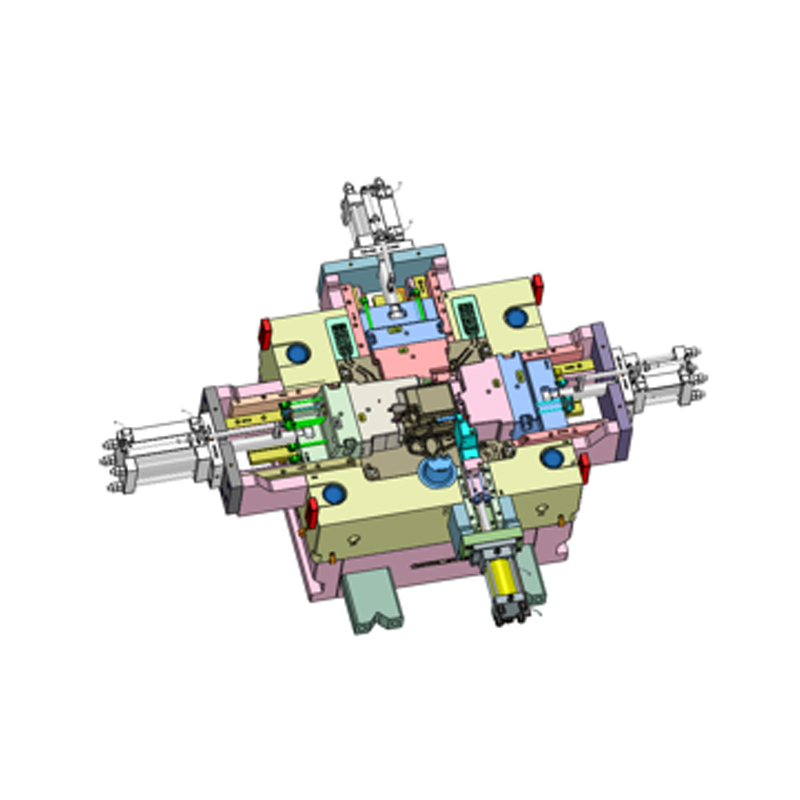

A fröccsöntési folyamat és a befecskendezési rendszer közötti különbségek

Az új energetikai járművek gyakran nagynyomású présöntési vagy vákuum-öntési eljárásokat alkalmaznak, és a formának alkalmazkodnia kell a nagy sebességű fröccsöntés, nagynyomású öntés és gyors hűtés technikai folyamatához. Nagy nyomású körülmények között az öntőforma szorítóerő-eloszlása, a kipufogórendszer és a szerszám hőmérséklet-szabályozó rendszere kritikusabb. Ezzel szemben a hagyományos kisnyomású vagy gravitációs öntést még mindig széles körben használják a hagyományos járműformákban, és a formarendszerekre vonatkozó követelmények valamivel alacsonyabbak.

Szigorúbb követelmények a precíziós vezérlésre

Az új energetikai járművek biztonságra és teljesítménystabilitásra vonatkozó követelményei arra késztették, hogy a szerszámok pontossága megközelítse a mikron szintet, különösen az akkumulátormodul-házakban, az elektronikus vezérlőházakban stb., és szigorúbb szabványokat javasolnak a forma mérettűrésére, koncentrikusságára és laposságára. Bár a hagyományos autóipari formák is a precizitásra helyezik a hangsúlyt, az általános követelmények viszonylag lazak, különösen néhány nagy szerkezet esetében, amelyek bizonyos mennyiségű utófeldolgozási helyet tesznek lehetővé.

A penész élettartama és a karbantartási módszerek nyilvánvalóan különböznek

Mivel az új energiaformákat gyakran használnak nagynyomású öntvényeken és nagyfrekvenciás gyártósorokon, a penész élettartama kihívást jelent. A penészanyag kiválasztása, a hőkezelési folyamat és a hőmérséklet-szabályozás karbantartása a szerszámhasználat során került a középpontba. A hagyományos járműformák karbantartási ritmusa viszonylag stabil, a feldolgozási környezet jobban ellenőrizhető, és a karbantartási gyakoriság és az öntőforma élettartama viszonylag alacsony.

A tervezési eszközök és szimulációs technológia alkalmazási foka

Az új energetikai járművek öntőformáinak tervezési folyamatában az olyan szimulációs elemző eszközöket, mint a Moldflow és a Magmasoft széles körben használják a kapuelrendezés optimalizálása, a töltési hatás és a zsugorodási deformáció előrejelzése érdekében. Ez a digitális tervezési módszer jelentősen javítja a formafejlesztés hatékonyságát és pontosságát. A hagyományos formatervezés még mindig a digitalizáció felé tart, és technológiai függősége viszonylag csekély.

Hogyan biztosítja az NKT Tooling, hogy az új energetikai járműsorozat öntőformái jó hőkezelési teljesítményt nyújtsanak?

A hőkezelés jelentősége új energia öntőformák

Az új energetikai járművek alkatrészei többnyire nagynyomású présöntési vagy vákuum-öntési technológiát alkalmaznak, és a termikus feszültség eloszlása közvetlen hatással van a forma élettartamára és a termék fröccsöntési minőségére. A formának ki kell bírnia a gyors felmelegedés és hűtés váltakozó hatásait az öntési folyamat során, így a hőkezelési képesség határozza meg a forma stabilitását, ciklushatékonyságát és formázási konzisztenciáját. A jó hőkezelési tervezés szabályozhatja a hőmérséklet-különbséget a forma különböző részei között, csökkenti a hőfáradás okozta repedés kockázatát és javítja a gyártási ritmust.

Anyagválasztás a hővezetési követelményeknek megfelelően

Az öntőforma hővezetési hatékonyságának javítása érdekében a Ningbo NKT Tooling Co., Ltd. az alkatrészszerkezetnek és az öntési módszernek megfelelően nagyobb hővezető képességű acél- vagy ötvözetanyagokat választ ki, mint például a H13 javított szerszámacél, 1.2343 ESR, 1.2367 stb., hogy javítsa a formatest hőelnyelő és -leadó képességét. Ezenkívül a kulcshűtést igénylő területeken a vállalat rézötvözet betéteket vagy dugókat is bevezet a helyi hőmérséklet további kiegyensúlyozása érdekében.

A beépített hűtőcsatornák letisztult kialakítása

A hőkezelési szerkezet tervezését illetően az NKT Tooling 3D CAD szoftvert használ a hűtőcsatornák elrendezésének szimulálására és elemzésére, hogy biztosítsa, hogy a hűtőrendszer lefedje a forma kulcsfontosságú formázási területeit. Például az akkumulátor héjában vagy a vezérlőhéjban egy egyenes vízcsatornát, egy spirális hűtőkört vagy egy független hőmérséklet-szabályozó üreget kell kialakítani a gyors hőmérséklet-eloszlás és a hatékony szabályozás elérése érdekében. Ezeket a csatornákat gyakran CNC mélylyukfúrással egészítik ki a feldolgozási pontosság és a szerkezeti stabilitás javítása érdekében.

A hőtér-szimulációs elemzés javítja az előrejelzési képességet

A vállalat széles körben használ hőszimulációs szoftvereket, mint például a MAGMASOFT vagy a ProCAST, hogy dinamikusan elemezze a forma hővezetését, hőkoncentrációját és hűtési sebességét a présöntési folyamat során. Az egyes szakaszokban bekövetkező hőváltozások előrejelzésével és beállításával a hőszabályozási vakfoltok vagy forró pontok előre korrigálódnak, javul az öntőforma termikus ciklusának egyenletessége, és elkerülhető a deformáció vagy a feszültségkoncentráció. Az alkatrész méretére gyakorolt hatás.

A hőmérséklet-szabályozó rendszer integrált irányítása

A tényleges működés és ellenőrzés megkönnyítése érdekében a Ningbo NKT Tooling Co., Ltd. felszerelheti a formát egy integrált hőmérséklet-szabályozó rendszerrel, amely támogatja az olyan funkciókat, mint a szerszámhőmérséklet-gép csatlakoztatása, a hőelem figyelése és a regionális hőmérséklet-beállítás. A termikus paraméterek szisztematikus kezelésével a felhasználók beállíthatják a formák hőmérsékleti görbéjét különböző gyártási körülmények között a stabil formázási állapot fenntartása érdekében. Ez az integrált kialakítás különösen alkalmas olyan öntőformákhoz, mint a nagy igényeket támasztó elektromos hajtásházak és az új energiaszabályozó egységek házai.

A több anyag kombinációja csökkenti a hőfáradás kockázatát

A nagyfrekvenciás hősokk-felületek, például kapuk, szellőzőhornyok vagy vékonyfalú átmeneti területek esetében az NKT Tooling több anyag kombinációját fogja használni. Például a különböző hőtágulási együtthatójú anyagokat magas hőmérsékletű öblítési pozíciókba ágyazzák be, hogy javítsák a hősokk elnyelését és csökkentsék a repedést és az élek összeomlását. Ez a helyi anyagoptimalizálási stratégia hatékonyan meghosszabbítja a forma teljes élettartamát.

A karbantartási és visszacsatolási mechanizmusok segítenek optimalizálni a hőteljesítményt

Az öntőforma felhasználásra történő leszállítása után a vállalat rendszeres ellenőrzési és hőteljesítményértékelési szolgáltatásokat is nyújt az ügyfelek felhasználása alapján. A hűtőrendszer folyóképességét, a hőmérséklet-különbség reakcióidejét és a felületi hőfáradás nyomait elemezve fejlesztési javaslatok születnek a forma későbbi felhasználására vagy új formák fejlesztésére. Ez a teljes folyamatot átfogó hőkezelési támogató mechanizmus alapot biztosít a forma stabil működéséhez és folyamatos optimalizálásához.